品質対策

(PDF版 Proマニュアルシリーズ)

お求めはクレジットカード(海外可)または銀行振り込みで! ★会員割引特典があります。通常価格より → 30% Off

No.31 ヒューマンエラー対策講座(3000円) No.32 モグラたたきから脱出対策講座(1500円)

No.33 製造業の現場で使える「なぜなぜ分析」(1500円)

No.34 品質問題再発防止対策事例集(1500円)

No.35 ポカヨケ(ソフト_ハード)事例 Best5(1500円)

N0.36 新製品の市場クレームゼロ達成のしくみ作り4つのポイント(1500円)

No.31 ヒューマンエラー対策講座

PDF電子データ版:3000円

ヒューマンエラーをゼロにしたいと悩んでいる管理者・監督者の方々は

現場で、ミスが起きやすい作業方法や人の動きをいくつ指摘できますか?

ヒューマンエラー発生の予兆にいくつ気付くことができますか?

管理監督者として重要なことは、予兆に気づき、問題が発生する前に対策を講じ、ミスを未然に防止することです。

ヒューマンエラーを減らすために最も必要なことは、管理者の意識改革

です。そして、以下の3つの能力を身に着けることです。

①異常検知能力

②不確かさ検知能力

③自工程完結能力

Ⅰ.ヒューマンエラーに関する科学的分析

1.ヒューマンエラーとは

2.作業ミス防止対策の限界は?

3.ヒューマンエラー要因4分類

Ⅱ.ヒューマンエラー予防対策 1.エラープルーフ化の検討

2.ポカヨケツールの分類

3.ハードウエアによるポカヨケ

4.情報伝達を確実にするポカヨケ

5.的確な作業方法を確立するポカヨケ

6.仕組みの確立によるポカヨケ

Ⅲ.AI・IT技術活用による作業ミス防止

1.組立工程の作業支援システム

2.デジタル技術活用による熟練技能の伝承事例

3.IT活用による作業手順書作成ツール

4.画像センサー式検査機導入による品質向上

Ⅳ.ヒューマンエラーの原因解析と再発防止

1.ルールのピラミッドを基本にした原因と対策

2.現場で使えるなぜなぜ分析手法

3.なぜなぜ2段階法による原因究明と対策

4.不良分析マップ法による原因解析と対策

5.是正/再発防止/水平展開

6.発生原因/流出原因

7.対策書の書き方

Ⅴ.ヒューマンエラー対策事例研究 事例研究1 運転ミス

事例研究2 判別の難しい製品のピッキング作業ミス

事例研究3 作業中断による工程飛ばし

事例研究4 外部提出文書の不備

事例研究5 海外工場移管で作業指示違反

事例研究6 問題の放置

事例研究7 最近工程内で多発する作業ミス

事例研究8 決めたことを守らせるには

事例研究9 加工済み品に未加工品の混入

<事例研究・演習問題> 事例研究9:加工済み品に未加工品混入

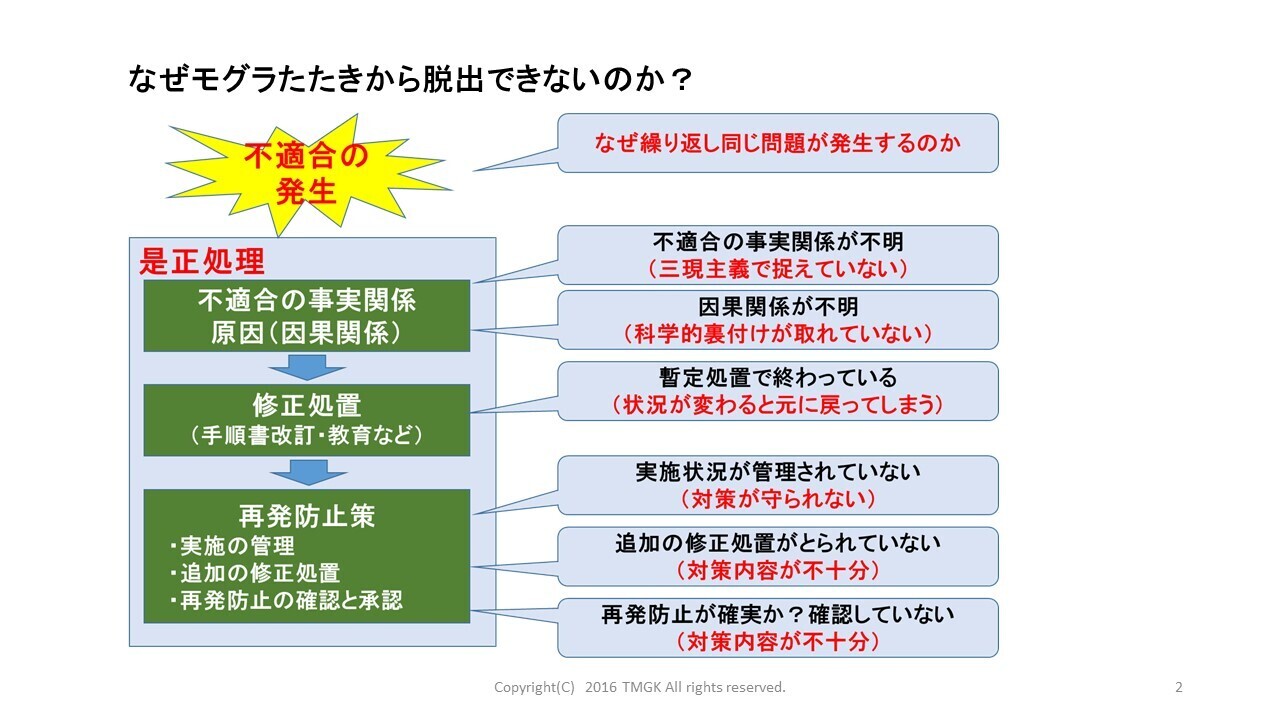

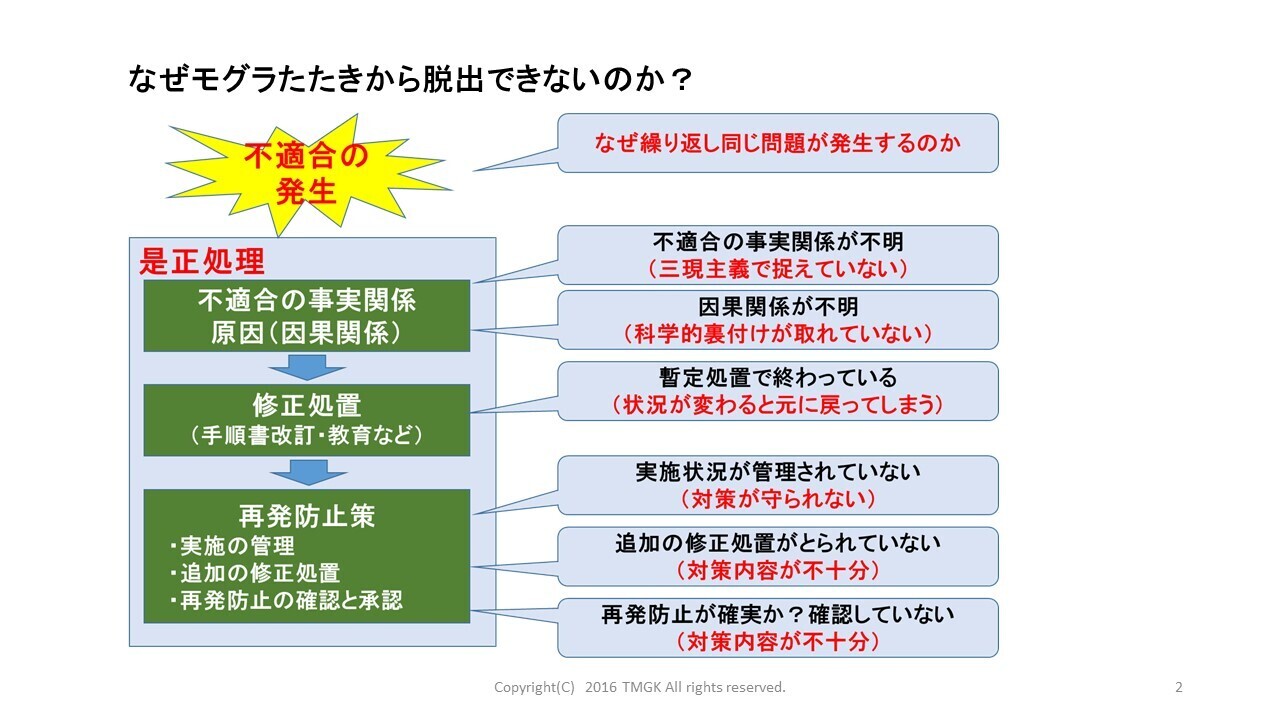

No.32 モグラ叩き脱出対策講座

PDF電子データ版:1500円なぜ同じ問題が繰り返し発生するのか?

下のフローを見てよく考えてみてください。

第1章 工場におけるヒューマンエラーの構造的解明

1.第1の分析軸:時系列(上流~下流工程プロセス) 1.1 設計・開発段階:エラーの源流管理

1.2 生産準備段階:標準化と情報の質

1.3 製造段階:4M 変動管理

2.第2の分析軸:管理のレベル(階層別) 2.1 レベル1:不安全な行為- 作業者レベル

2.2 レベル2:不安全な行為の前提条件- 環境・個人状態レベル

2.3 レベル3:不安全な監督- 現場管理者レベル

2.4 レベル4:組織的影響- 経営層レベル

3. 統合的解決策:マトリクス型原因分析 3.1 4M-階層マトリクスの提案

3.2 マトリクスを用いた分析ステップ(PDCAの深化)

4. 管理者のマネジメントとPDCAサイクル 4.1「再発防止」から「未然防止」へのシフト

4.2 教育訓練の質の転換

4.3 4M変更管理の厳格化

4.4 デジタル技術(DX)によるマネジメント支援

5.階層別アクションのフレームワーク 5.1 現場監督者

5.2 製造管理者

5.3 経営者

6.結論

第2章 モグラ叩き現象の4M別原因と対策

1.製造現場の「モグラ叩き」現象

1.1 現象の定義と背景

1.2 慢性不良と突発不良の構造的差異

1.3 対症療法の罠:因果関係の誤認

2.4M視点による原因分析 2.1 Machine(機械・設備)

2.2 Material(材料・部品)

2.3 Method(方法)

2.4 Man(人)

3.4Mの相互作用と「なぜなぜ分析」の限界 3.1 「なぜなぜ分析」が失敗する理由

3.2 複合要因の可視化

4.PM分析によるメカニズムの解明

4.1 PM分析の8ステップ

4.2 PM分析の核心:微欠陥の全数是正

5.戦略的対策:4M別のアクションプラン 5.1 Machine:設備の健康管理と予知保全

5.2 Material:サプライヤーとの共創

5.3 Method:ポカヨケとデジタルSOP

5.4 Man:心理的安全性と行動変容

6.結論:モグラ叩きからの脱却

No.33 製造業の現場で使えるなぜなぜ分析

PDF 電子データ版 :1500円

なぜなぜ分析は、主に発生した問題の原因を探り、絞り込むための

ツールとして使われています。しかし、必ずしも問題解決に繋がらず

問題が市場に流出するケースも多く見受けられます。

なぜなぜ分析は、「なぜなぜ(5回)を繰り返して原因を探る」と言われていますが、明確な手順が確立されているわけではありません。

本講座では、なぜなぜ分析の現状と問題点を指摘し、再発防止と水平

展開を確実に実施するためのなぜなぜ分析の基本形と目的別応用手順

を徹底的に解説します。

目次

Ⅰ.なぜなぜ分析の現状と問題点 1.玉石混交のなぜなぜ分析解説

2.目的を曖昧にしたなぜなぜ分析事例と問題点

3.「トヨタ式なぜなぜ5回」の目的

4.ホンダのなぜなぜ分析の目的

Ⅱ.目的別に原因を究明するなぜなぜ分析

1.なぜなぜ分析の4つの目的

2.なぜ発生したのか?物理的な因果関係を探る

3.なぜ発生したのか?不適切な行動から原因を探る

4.なぜ発生したのか?現場管理のしくみから原因を探る

5.なぜ発生したのか?工場のしくみから原因を探る

Ⅲ.なぜなぜ分析フォーマット 1.ロジックツリーとフレームワーク設計

2.現場で使える分析フォーマット

3.上流~下流工程のしくみ不備分析フォーマット

Ⅳ.事例研究 事例研究1 ピッキング作業ミス

事例研究2 運転ミス

事例研究3 海外工場移管で作業指示違反

<演習問題>

(1)電子体温計のリードスイッチ不良

(2)部品加工工程における未加工品の混入

No.34 品質問題再発防止対策事例集

PDF 電子データ版 :1500円

「作業者のポカミス」発生、「エンドミルが摩耗」により、寸法規格外

などは「出来事」であり、「真の原因」とは言いません。

なぜなら「ポカミス」は、注意してもまた起きます。刃物を交換しても

時間が経てばまた摩耗するでしょう。

加工漏れも、規格外もなぜ起きたのか?の原因ではなく、なぜ未然に防止 できなかったのか?の原因を探る必要があります。 この原因を突き止め、対策することで、以後二度と同じ不良が発生しなく

なるのです。

なぜ未然に防げなかったのか?の原因が「真の原因」であり、それを探り

対策する方法を、いくつかの事例で紹介します。

目次 1.モグラたたき対策(悪い事例)

2.なぜなぜ分析による対策事例

3.不良分析マップ法による対策事例

4.PM分析による対策事例

5.デジタル技術活用対策事例

6.生成AIによる対策事例

7.DRBFMによるトラブル未然防止対策事例

8.QCストーリーによる不良対策事例

No.35 ポカヨケ(ソフト)ツール Best 5

PDF 電子データ版 :1500円

従来からポカヨケは、工場などの製造ラインにおいて、発生する作業ミス

を物理的に防止する仕組みや装置(ハード)の事を指していました。

具体的には、規格外品や異品がある場合、その製品は次工程へ流さない、またアラームで知らせる、ミスが生じている場合はスイッチを押しても機

械が起動しない…などのようなポカヨケが考えられています。

しかし、小ロット多品種の部品製造を行っている製造ラインでは、伝票や

作業指示書の見間違い、異品種の混入、部品の組み忘れや検査漏れ、落下

による破損など、直接作業、間接作業も含めて様々な要因によって不良が

発生し、工程で発見されずに流出する場合も有ります。

これらのヒューマンエラーは、作業をマニュアル化し、従業員の教育を 充実させたとしても、100%回避することは不可能です。また、作業ミス

を物理的に防ぐポカヨケだけでは、対応できないため、工程の作業者や

それ以外の人のヒューマンエラーを削減できる幅広い仕組みが必要になっ

てきます。

目次

Ⅰ ヒューマンエラーとポカヨケ

1.ヒューマンエラー予防の考え方

2.ポカヨケツールを特性要因図で分類

3.エラープルーフ化

4.ヒューマンエラー4つの要因

Ⅱ ポカヨケソフトツール Best5 1.作業分解シート

2.指差呼称 & 3H管理

3.自工程完結

4.職場巡回 & 作業観察

5.ヒューマンエラー予防評価シート

(参考)デジタル手順書

Ⅲ その他のポカヨケツール

1.ハードウエアのポカヨケ(機械・器具)

2.情報伝達のポカヨケ

3.その他仕組みによるポカヨケ

No.36 新製品の市場クレームゼロ達成の仕組みづくり

PDF 電子データ版 :1500円

市場クレームをゼロにするために工場の技術者は様々な品質手法を学び

実践しています。しかし、従来からのQC7つ道具、なぜなぜ分析、FTA

FMEA、など多くの品質手法を駆使しても市場クレームが減らないのは

なぜでしょうか。

また、対策したはずの問題が繰り返し流出し、市場トラブルに発展するケースが後を絶たない理由はいったい何か?

ここでは、以下の4つの理由について考えます。

①過去に発生したトラブル情報のフィードバックが不十分であること ②上流工程における品質の作り込みが不十分であること

③ 作業の標準化と作業訓練の実施が不十分であること

④ 日常業務において問題の予兆に気づかず見逃していること

そこで、本解説では以下の4つのポイントについて解説します。 ①顧客情報・過去トラ情報のナレッジ化

②工程設計と製造準備

③作業の標準化と作業訓練

④気づきの重要性と固有技術の伝承

目次1.上流工程における品質作り込み手法

1.1 不良流出3つの理由

1.2 ボトムアップ型の設計手法

1.3 新製品の製造立ち上げ手順

1.4 エラープルーフ化とスイスチーズモデル

1.5 ヒューマンエラー防止ポカヨケツール

1.6 作業観察と作業改善

2.過去トラブルのナレッジ化手法

2.1 品質情報ナレッジシステムの概要

2.2 重点管理項目抽出表

2.3 新規点・変更点リスト

2.4 故障モード一覧表と故障モード抽出表

2.5 QAネットワークの活用

2.6 管理点・点検点マトリクス表

3.標準化と作業訓練手法

3.1 チェックリストによる標準化手法

3.2 作業標準書の作成方法

3.3 TWIによる作業分解と作業訓練手法

3.4 ルールを日常慣習化する

4.日常業務の管理手法

4.1 日常管理のサイクル

4.2 トヨタ式自工程完結のしくみ

4.3 管理者に要求される4つのスキル

4.4 変化点の見える化手法

4.5 現場ですぐできる再発防止策

5.現場ですぐできる再発防止手法

事例研究1.作業現場のなぜなぜ分析手法

<未加工品の混入>

事例研究2.不良原因マップ法

<新幹線のぞみ台車亀裂事故>

お申し込みフォーム